| Polar Home |

Applikationsschrift 169

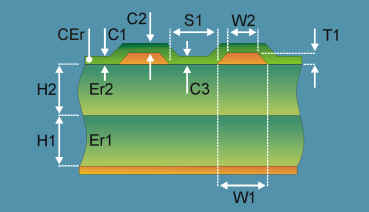

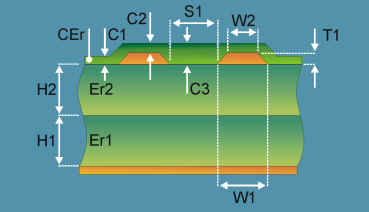

Wie man mit dem Si8000m Field Solver die Dickenänderungen der Lötstoppmaske zwischen differentiellen Leitungen modelliert.

Beim Siebdruckverfahren wird der Lack mit einem Rakel durch ein gespanntes Sieb durchgedrückt. Die Lackdicke wird durch die Maschenweite des Siebes, durch die Druckeinstellungen, Geschwindigkeit, Winkel und Druck definiert. Die halbautomatische Auftragung des Lötstopplackes ist derzeit die gebräuchlichste Methode. Durch den "Dammeffekt" kann eine ungleichförmige Lackdicke auf der ansteigenden Flanke der Leiterbahn in Streichrichtung entstehen. Auf dem "Dach" der Leiterbahn wird das Sieb komprimiert, was in diesem Bereich zu sehr dünnen Lackdicken führt. Im Fall von differentiellen Leiterbahnen wird durch den Flutungseffekt der Zwischenraum zwischen den Leiterbahnen stark aufgefüllt. All diese Effekte beeinflussen die Impedanz.

Vorhangbeschichtung

Beim Vorhangverfahren wird die Leiterplatte durch einen Lackvorhang mit

niedriger Viskosität durchgeschoben, wobei der Lack durch eine schmalen

Schlitz auf die Leiterplatte fließt. Das Vorhangverfahren ist in der

Leiterplattenindustrie weit verbreitet. Beim Vorhangverfahren kommt es

zu einem speziellen Phänomen - dem Schatteneffekt. Durch den

Schatteneffekt entsteht auf der ansteigenden Flanke von Leiterbahnen

parallel zum Vorhang eine größere Lackdicke als auf der abfallenden

Flanke. Die durch den Vorhang geführte

Leiterbahn stellt einen "Damm" für den Lack dar, was zu einem größeren

Lackdepot auf der steigenden Flanke und einem Lackdefizit auf der

abfallenden Flanke führt.

Beim elektrostatischen Sprühverfahren wird der Lack durch eine rotierende Trommel und mittels Pressluft vernebelt. Der Lack wird dabei elektrisch negativ aufgeladen und die Leiterplatte wird geerdet. Dadurch wird der Lack von der Leiterplatte angezogen. Der Lack wird dabei jedoch vorwiegend von den kupferreichen Gebieten angezogen, wodurch ebenfalls eine ungleichmäßige Beschichtung entsteht.

Luft-Sprühverfahren

Beim Luft-Sprühverfahren wird der Lack mit einer oder mehrerer Düsen

aufgesprüht. Der Lack wird dabei mittels Druckluft vernebelt. Das

Sprühverfahren erzeugt normalerweise eine einheitliche Lackdicke, obwohl

manche Anwender vom einem Streifeneffekt berichten, welcher beim Einsatz

von mehreren Düsen durch die Überlappung der Sprühbereiche entsteht.

Die Probleme werden noch verstärkt, wenn in der Prototypenfertigung und in der Großserienfertigung unterschiedliche Verfahren angewandt werden. Die tatsächliche differentielle Impedanz kann um einige Ohm vom vorgesehenen Wert abweichen, wenn die Lackdicke zwischen den Leiterbahnen stark schwankt.

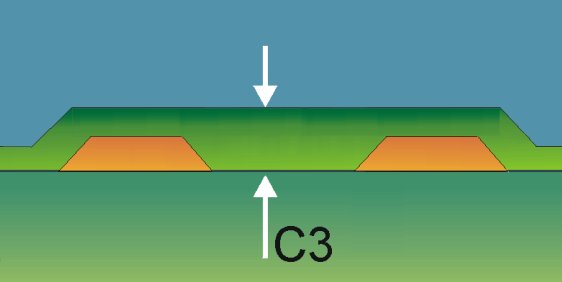

Bei Strukturen wie in der Edge Coupled Surface Microstrip sinkt die differentielle Impedanz, wenn die Lackdicke C3 ansteigt.

Die Berücksichtigung der Lackdicke zwischen differentiellen

Leiterpaaren.

Der Polar Si8000m Field Solver ermöglicht die Berechnung der

Impedanzänderung in Abhängigkeit der Lackdicke C3. In diesem Beispiel

setzen wir den Si8000m Quick Solver zur Modellierung der Struktur unter

minimaler und maximaler Lackdicke ein.

Si8000 Modelle von Edge Coupled Surface Microstrips mit verschiedenen Lackdicken zwischen den Leiterbahnen.

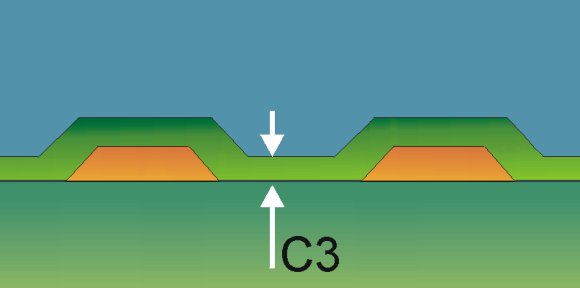

Die Lackdicke zwischen den Leiterbahnen wird durch C3 angegeben. Die Bilder unten zeigen eine vergrößerte Darstellung der Zwischenräume mit unterschiedlichen Lackfüllungen.

Minimale Füllung

Maximale Füllung

Mit dem Si8000 Excel Interface können wir die Impedanzänderung bei einer Parameteränderung untersuchen.